Effektive Prozessoptimierung durch Gemba Kaizen

Gemba Kaizen, die japanische Philosophie der kontinuierlichen Verbesserung am Arbeitsplatz, ist ein mächtiges Werkzeug zur Optimierung von Geschäftsprozessen und zur Verbesserung der Kundenerfahrung. Diese Konzeptstudie zeigt, wie Gemba Kaizen implementiert wird, um die Effizienz zu steigern und die Kundenzufriedenheit zu erhöhen.

Auf einen Blick

Herausforderung: Ein produzierendes Unternehmen kämpft mit ineffizienten Prozessen, die zu längeren Lieferzeiten und geringerer Kundenzufriedenheit führen.

Ziel: Verbesserung der Prozessqualität, Verkürzung der Durchlaufzeiten und Steigerung der Kundenzufriedenheit um 25%.

Lösung: Implementierung von Gemba Kaizen zur kontinuierlichen Prozessverbesserung.

Ergebnis: 30% Reduktion der Durchlaufzeiten und 25% Steigerung der Kundenzufriedenheit.

Ausgangssituation

Herausforderung

Ein produzierendes Unternehmen hat mit ineffizienten Prozessen zu kämpfen, die zu längeren Lieferzeiten und geringerer Kundenzufriedenheit führen. Die internen Abläufe sind nicht optimal aufeinander abgestimmt, was zu Verzögerungen und Fehlern führt.

Zielübersicht

Ziel ist es, durch die Implementierung von Gemba Kaizen die Prozessqualität zu verbessern, die Durchlaufzeiten zu verkürzen und die Kundenzufriedenheit um 25% zu steigern.

„Kontinuierliche Verbesserung am Arbeitsplatz ist der Schlüssel zu Mitarbeiter- und Kundenorientierung sowie einem exzellenten Kundenservice.

Durch Gemba Kaizen werden nicht nur Prozesse optimiert, sondern es werden auch neue Standards für Effizienz und Kundenzufriedenheit gesetzt.“

Christian Lüters

KAIOMO

Ansatz und Lösung

Strategie

Die Strategie umfasst eine gründliche Analyse der bestehenden Prozesse und die Identifizierung von Verbesserungspotenzialen direkt am Arbeitsplatz (Gemba).

Innovationen und Besonderheiten

Die Maßnahmen führen zu einer signifikanten Reduktion der Durchlaufzeiten um 30% und einer Steigerung der Kundenzufriedenheit um 25%. Die Prozessqualität verbessert sich spürbar.

Detaillierte Maßnahmen

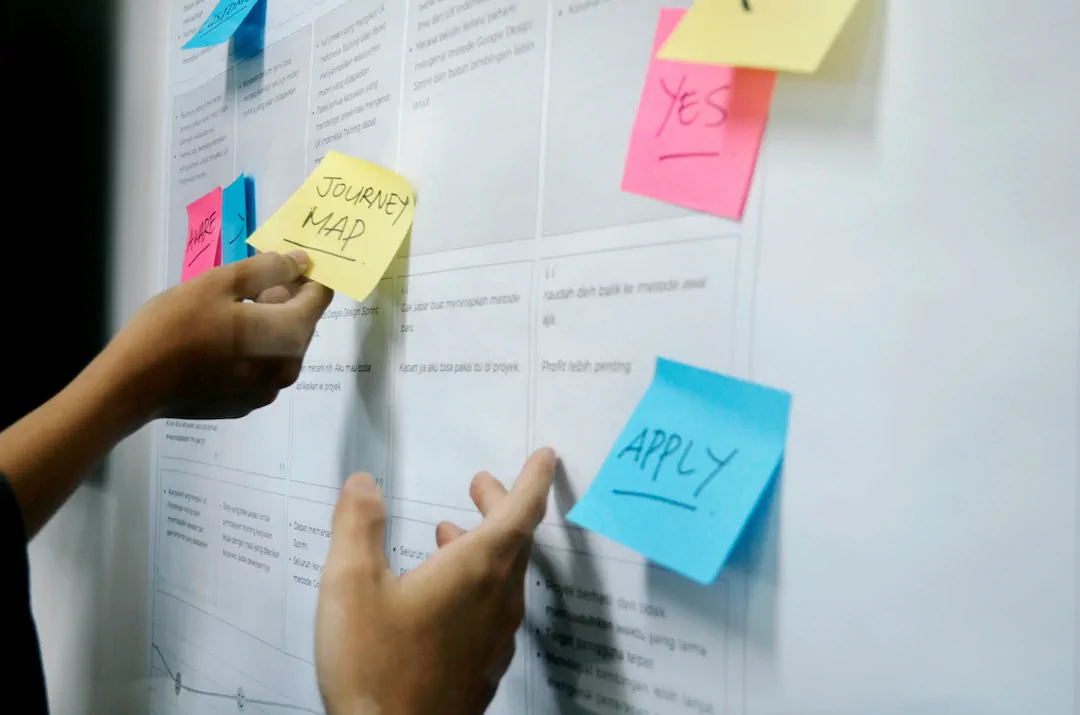

Zunächst werden die aktuellen Prozesse detailliert kartiert und analysiert. Durch Gemba Walks werden Engpässe und Verschwendungen identifiziert. Anschließend werden spezifische Kaizen-Workshops durchgeführt, um die Prozesse schrittweise zu verbessern.

Ein Praxisbeispiel: In der Produktion wird ein Lean-Management-Ansatz eingeführt, um die Effizienz zu steigern. Mitarbeiter werden in Kaizen-Methoden geschult und ermutigt, kontinuierliche Verbesserungen vorzuschlagen.

Ergebnisse und Vorteile

Ergebnisse

Die Maßnahmen führen zu einer signifikanten Reduktion der Durchlaufzeiten um 30% und einer Steigerung der Kundenzufriedenheit um 25%. Die Prozessqualität verbessert sich spürbar.

Kennzahlen und Metriken

Wichtige Metriken umfassen eine Reduzierung der Durchlaufzeiten um 30%, eine Senkung der Fehlerquote um 20% und eine Steigerung der Kundenzufriedenheit um 25%.

Vorteile

Durch die Optimierung der Prozesse werden nicht nur die Effizienz und Produktivität gesteigert, sondern auch die Fehlerquote reduziert. Dies führt zu einer höheren Kundenzufriedenheit und stärkt die Wettbewerbsfähigkeit.

Erfolgsfaktoren

Schlüssel zum Erfolg

Der Erfolg basiert auf der konsequenten Anwendung der Gemba Kaizen-Prinzipien und der aktiven Einbeziehung aller Mitarbeiter. Kontinuierliche Schulungen und regelmäßige Überprüfungen sind ebenfalls entscheidend.

Best Practices

Best Practices umfassen regelmäßige Gemba Walks und Kaizen-Workshops, um kontinuierliche Verbesserungen zu fördern. Die Nutzung von Visual Management Tools stellt sicher, dass Fortschritte sichtbar und nachvollziehbar sind.

Fazit & Ausblick

Zusammenfassung

Die Implementierung von Gemba Kaizen führt zu einer erheblichen Verbesserung der Prozessqualität und Kundenzufriedenheit. Die kontinuierliche Verbesserung am Arbeitsplatz stärkt die Effizienz und Wettbewerbsfähigkeit des Unternehmens.

Zukunftsperspektiven

Zukünftige Maßnahmen umfassen die Ausweitung der Kaizen-Methoden auf weitere Unternehmensbereiche und die kontinuierliche Weiterentwicklung der Prozesse. Regelmäßige Schulungen und Workshops bleiben zentrale Elemente der Strategie.